气动绞车 矿用气动绞车

JQHS 系列气动绞车使用说明书第一章概述JQHS 系列气动绞车是以气动马达为动力,通过齿轮减速机构驱动卷筒,实现重物牵引和提升的绞车装置。它具有结构紧凑、操作方便、工作安全可靠、维修简单、运转平稳、无级变速等优点。作为防爆牵引,提升动力装置,特别适用于油田、地质钻井、矿山

JQHS 系列气动绞车使用说明书第一章概述JQHS 系列气动绞车是以气动马达为动力,通过齿轮减速机构驱动卷筒,实现重物牵引和提升的绞车装置。它具有结构紧凑、操作方便、工作安全可靠、维修简单、运转平稳、无级变速等优点。作为防爆牵引,提升动力装置,特别适用于油田、地质钻井、矿山

JQHS 系列气动绞车使 用 说 明 书

安标资质:正规厂家,质量保证

第一章 概述

JQHS 系列气动绞车是以气动马达为动力,通过齿轮减速机构驱动卷筒,实现重物牵引和提升的绞车装置。它具有结构紧凑、操作方便、工作安全可靠、维修简单、运转平稳、无级变速等优点。作为防爆牵引,提升动力装置,特别适用于油田、地质钻井、矿山开采及易爆、易燃气体等场所。

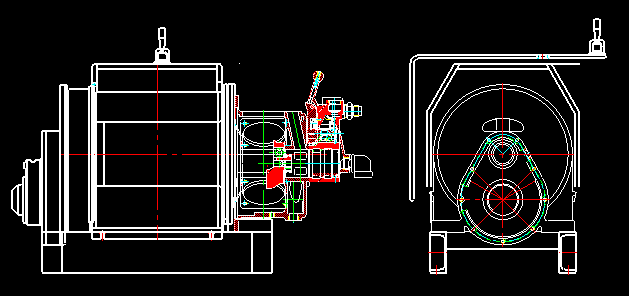

图1 JQHS系列风动绞车(高底座)外形图

正确安装使用和认真维护保养,是使气动绞车正常可靠的工作,延长其使用寿命的重要保证。用户应仔细阅读本说明书,以便正确的掌握风动绞车的安装、使用和保养方法,充分发挥气动绞车的功能。

根据用户使用意见和科学技术的发展,本气动绞车也将不断进行改进提高,本说明书所述某些内容,可能会有些改动,说明书不可能随时变动,敬请用户注意。

第二章 主要结构及工作原理

一、 主要结构

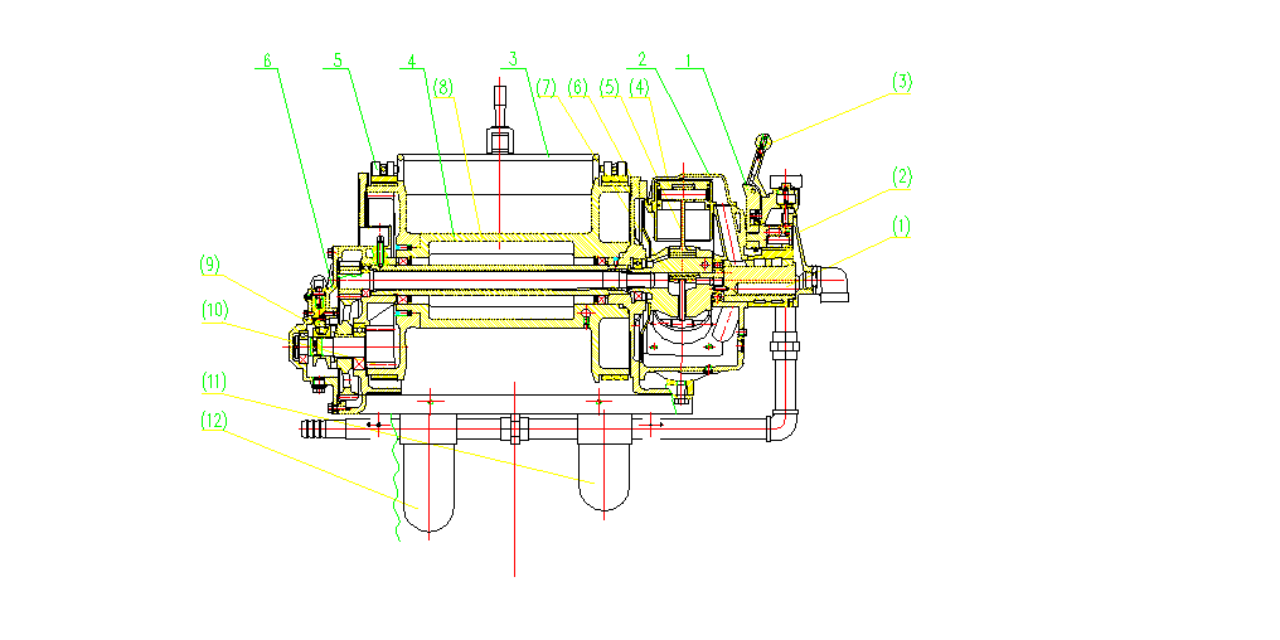

气动绞车的主要结构见图2。

图2 JQHS系列气动绞车主要结构及工作原理图

1. 配气总成 2. 缸体总成 3. 护罩及底座总成 4. 卷筒总成 5. 制动总成 6. 离合器总成

(1)配气阀芯 (2)分配阀 (3)操纵手柄(4)活塞 (5)连杆 (6)气缸 (7)曲轴 (8)卷筒 (9)离合器(

(10)齿轮副 ⑾油雾器 ⑿分水滤气器

二、 工作原理

如图2所示:当操动手柄(3)扳至启动位置时,分配阀(2)的气门打开,压缩空气进入配气阀芯(1)使其转动,同时借助配气阀芯的转动,将压缩空气依次送入周围五个气缸(6)中,由于气缸内压缩空气的膨胀,从而推动活塞(4)、连杆(5)、曲轴(7)转动,当活塞被推至“下死点”时,配气阀芯(1)也同时转至排气位置,经膨胀后的气体即自行从气缸经阀体的排气孔道直接排出,同时气缸内的剩余气体全部自配气阀芯(1)、分配阀(2)的排气孔道排出,经过往复循环,就使曲轴(7)不断旋转,从而带动传动轴,经齿轮传动,带动卷筒(8)旋转,提升重物。

本绞车的气动马达本身具有一定的自锁功能,当操纵手柄回复中位时,进、排气腔均封闭。如果此时绞车处于吊重状态,重物基本不下降,或有缓慢下滑。为保证用户使用的绝对安全,绞车还设计有制动系统。

本系统的制动系统按数量可分为单刹、双刹,按类型可分为手刹、盘刹。用户可根据不同习惯和使用场合选用。

第三章 主要技术参数

项 目 | 规 格 及 参 数 |

型 号 | JQHS-50×12 |

额定牵引力 | 50KN |

额度绳速 | 20m/min |

额 定 功率 | 17Kw |

额定进气压力 | 0.8Mpa |

额定耗气量 | 18.3m3/min |

容 绳 量 | 200m |

钢丝绳直径 | 18.5mm |

制动形式 | 手动,双向刹车 |

排绳方式 | 手动 |

操作方式 | 本地.可双向操作 |

外形尺寸 | 1320×540×760mm |

重 量 | (550Kg) |

第四章 吊运及安装

一、吊运

气动绞车吊运中不得碰撞配气总成,防止损坏零部件。

二、安装

1. 油田钻井平台安装:风动绞车中间底座分为高、低两种形式,其联接尺寸见“JQHS系列气动绞车技术参数表”。

2. 固定性安装:风动绞车永久性安装基础用水泥、砂子、石子,混合均匀浇灌而成,材料混合比例为:1份水泥,2.5份砂,4份石子,基础尺寸至少按其连接尺寸周边加宽200mm。

3. 风动绞车的进气端有φ40的鱼鳞接头和RC2圆锥内螺纹接头两种形式,用户可根据不同需求进行选用。

第五章 气动绞车的操作及调整

一、运转前的准备

1. 润滑

(1) 往气动马达壳体内加入2升空气压缩机油,夏季用L-DAG46,冬季用L-DAG32(GB12691-89《空气压缩机油》)。

(2) 齿轮传动部位和黄油嘴加注锂基润滑脂。

2. 拧下油雾器的加油螺母,向内加入清洁的润滑油0.5升。调节针阀使其供油量在额定工况时10~15滴/分。

3. 将离合器手柄扳至“合”的状态。

二、开车

1. 操纵分配阀手柄,按箭头标记指示,向里拉为提升,向外推为下降。

2. 开车后,应先空转1~2分钟,并检验刹车机构是否可靠,有无异常声音。

三、停车

1. 停车时,将分配阀手柄扳至中间空车位置,然后再操纵制动系统停车。

2. 在特殊情况下,需紧急刹车,可将分配阀手柄和制动系统同时操作。

四、运转中的注意事项

1. 气动绞车在运转过程中,如有异常声音,应立即停车检查。

2. 气动绞车在运转过程中,缸盖罩接合面处和壳体与分配阀接合面处有明显漏气现象应停车检查。

第六章 气动绞车的故障及排除方法

常 见 故 障 | 主 要 原 因 | 排 除 方 法 |

提升力不足 | 1. 气马达活塞环磨损间隙太大,气体泄漏大。 2. 进气压力达不到规定要求。 3. 供气管径不按规定要求安装,管径太小,供气量不足和压力损失大。 | 1. 更换活塞环 2. 增加进气压 3. 按规定安装供气管路 |

起动运转困难 | 1. 修配后,活塞连杆和壳体装配不干净。 2. 未挂上离合器。 | 1. 拆下气马达,重新清洗干净装配 2. 扳动离合器手柄挂上 |

气马达运转中有异常撞击声 | 1. 连杆小头和大头的磨损间隙太大 2. 曲轴主轴颈的滚动轴承磨损间隙太大 | 1. 更换活塞销和曲轴铜套和圆环 2. 更换曲轴滚动轴承 |

制动系统失灵 | 刹车带失灵 | 调节活接螺栓 |

从内齿圈泄漏润滑油 | 花键轴油封圈损坏严重 | 更换油封圈 |

气马达过热 | 1. 长时间超负荷运行 2. 润滑油不足或变质 | 1. 适当降低负荷 2. 加足或更换润滑油 |

离合器端盖处异常发热 | 润滑脂不足或变质 | 添加和更换润滑脂 |

第七章 主要零件配合性质和磨损界限

序号 | 配合部位 | 配合性质 | 磨损界限(mm) |

1 | 配气阀芯和配气阀套 | 间隙 | 0.2 |

2 | 活塞销与连杆小头 | 间隙 | 0.13 |

3 | 连杆大头与铜套 | 间隙 | 0.2 |

4 | 连杆大头与圆环 | 间隙 | 0.28 |

5 | 气环开口间隙 | 1.2 | |

6 | 油环开口间隙 | 2 | |

7 | 滚柱轴承与空心轴 | 间隙 | 0.15 |

第八章 气动绞车的保养

项 目 | 保 养 内 容 | 周 期 |

润滑油 | 定期向气马达中加润滑油,并经常拧下放油塞,检查润滑油是否变质,如果发现变质或与水混合应立即更换 | 7天 |

检查油雾器润滑油,发现没有应立即加足 | 每天 | |

蒸汽水 | 检查分水滤气器内蒸汽水发现滤满时,应立即放掉 | 每天 |

润滑脂 | 定期向齿轮传动部位和各油嘴处加润滑脂 | 500小时 |

第九章 气动绞车的封存

一、短期封存

气动绞车在存放不超过3个月时,用油纸或塑料布把进气口和呼吸器包扎好即可。

二、长期封存

1. 拧下气马达下端放油螺塞,放出润滑油。

2. 将2升经过过滤的L-DAG46压缩机油作脱水处理(即加温至110~150°C,直至泡沫完全消失为止)。用其中脱水处理的1.5升左右的压缩机油倒入气马达中,让其转动使气马达内充满油。

3. 拆下配气总成,将余下的脱水压缩机油涂到配气阀体表面和分配阀体的孔腔内。

4. 将润滑脂加入齿轮传动部位和各黄油嘴处。

5. 用油脂或塑料布将进、排气口和呼吸器包扎好,以防污物浸入。

6. 气动绞车存放在通风良好、干燥清洁和无腐蚀气体的地方。

用上述方法可维持一年,超过期限应重新封存。

手机:178538629937 电话:17853862993 EMAIL:1552090452@qq.com

公司地址:泰安市创新机械有限公司

Copyright © 2018-2019 泰安市创欣机械有限公司 All Rights Reserved. ICP备:鲁ICP备2021014753号

联系电话

微信扫一扫